目前,國內正規的制藥行業均依據《藥品生產質量管理規范》(GMP)進行工廠管理,生產環境的要求及其嚴格。為了保證藥品質量安全,GMP中對不同類型藥品的生產環境潔凈度都進行了限定,因此,生產環境監測就成為了把關藥品生產安全的重要一環。

最新版《藥品生產質量管理規范》附錄1:無菌藥品中,第十一條指出:“應當對微生物進行動態監測,評估無菌生產的微生物狀況。監測方法有沉降菌法、定量空氣浮游菌采樣法和表面取樣法(如棉簽擦拭法和接觸碟法)等。”

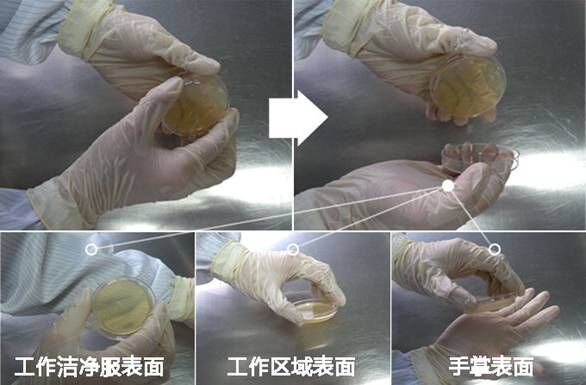

沉降皿法是最常用的“空氣微生物取樣”方法,目前國標及藥典中均采用該法對空氣中的微生物進行檢測;而在表面檢測方面,接觸碟法操作簡單、中間過程少,能夠減少取樣的時間(特別是在大批量的表面微生物檢測時)、提高工作效率;同時也有人研究指出該法在回收率(檢測到的微生物數量/實際的微生物數量)和穩定性上要優于棉簽擦拭法,這使得越來越多的工廠在合適的情況下使用接觸碟代替傳統常用的擦拭法對環境表面進行檢測。

環凱公司根據市場需求情況,研發出適用于GMP環境檢測的三層包裝的沉降皿及接觸皿。

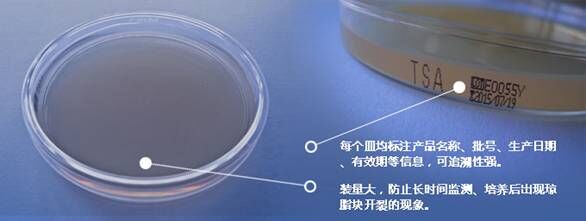

首先,沉降皿監測及培養時間較長,培養基裝量應較普通培養皿大,否則很容易造成平板水分過度喪失,導致干裂及微生物生長率下降。環凱三層包裝沉降皿(90mm平皿—30mL裝量),很好滿足了裝量大的要求,防止出現瓊脂塊開裂的現象。同時,環凱選用進口優質培養基原材料,引進國外先進生產線,培養基質量穩定性好,批間差異小。

其次,環凱三層包裝平板在局部A級環境灌裝,Gamma射線最終輻照滅菌,三層密封包裝,確保產品無菌及較長的保質期(6個月)。每個皿均標注產品名稱、批號、生產日期、有效期等信息,生產過程實行全程監控,確保從原材料到最終產品每一步的可追溯性,為企業的生產安全的可控性提供了有效的保證。

此外,在GMP要求中,物品從低級別轉運至高級別的潔凈區時,大部分工廠都會采用H2O2蒸汽的方式對隔離器中的物品進行滅菌處理,目前我們的最內層包裝是密實復合袋,不同于紙塑袋包裝,不透氣不透水,在隔離器滅菌時能最大程度的減少雙氧水滲透到培養基平板上的可能,保證環境監測結果的可靠性。

同時,許多客戶在自行配置培養基后會發現,有時在培養基瓊脂凝固后,會產生大量的冷凝水,冷凝水不僅會影響沉降皿的結果的觀查,同時也會導致接觸皿采樣時的殘留。環凱優化生產工藝,及改進型的培養基配方,附加干燥劑,在密封的包裝內部形成水汽的動態平衡,很好的避免冷凝水的形成。 同時為了使產品有較好的緩沖性能,減少培養皿運輸的破損;相對于其他的包裝形式,環凱運用了非真空包裝設計,每包成品均在潔凈環境包裝,填充潔凈氣體,在保證潔凈度的同時又能有效防止撞擊。